Bei in den Werkshallen von VW würde man das Kapitel eher "Hochzeit" schimpfen, da in diesem Bauabschnitt die Mechanik (momentan noch ohne Motor)

zum ersten Mal in den Rumpf eingepasst wird.

Im ersten Bauabschnitt hatte ich die "Füße" an den Spanten noch nicht eingeharzt. Dies erfolgte jetzt zuerst. Das Harz habe ich diesmal schön mit

Microballons angedickt.

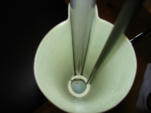

Jetzt geht es über den Heckausleger. Zuerst wird die mitgelieferte "Zentrierscheibe" auf die richtige Größe gefeilt. Im Ursprung ist sie zu groß und passt nicht

in den Fen. Dann kann das Heckgetriebe aufgesteckt und das Heckrohr ausgerichtet werden. Hier so exakt wie nur möglich arbeiten! Wenn es paßt wird der

erste ringförmige Spant von innen in das Heckrohr eingeharzt. Das ist ein ziemlicher Akt, da man nicht in das Heckrohr reingreifen kann um ihn auszurichten

und anzupressen. Ich habe mit einer GFK-Stange mit einem angeklebten Winkel nachgeholfen.

Nach 2 Tagen Trockenzeit ging es über den 2. Ringspant. Dieser ist fast noch kniffliger. Zuerst habe ich die Ausbuchtung im Ring für die Fenestronanlenkung

etwas größer ausgefeilt, da ich nicht genau abschätzen kann, wo diese Anlenkung exakt läuft. So habe ich später etwas mehr Spielraum. Um den Ring exakt

ausrichten zu können habe ich den ihn mit einem Tropfen Sekundenkleber an einer GFK Stange angeklebt (nicht zu fest, damit man ihn später wieder

abbekommt). Mit einem 2. Stab wird der Ring jetzt ausgerichtet und leicht im Heckrohr verspannt. Um das Harz jetzt einspritzen können habe ich auf eine

Spritze einen Strohalm angebracht und konnte so gut das Harz aufbringen.

Nach 24 Stunden Trockenzeit konnte der GFK Stab abgedreht werden. Jetzt habe ich den Ring nochmals komplett ringsrum eingeharzt.

Heute erfolgt das Einpassen der Mechanik in den Rumpf. Zuerst wird die Mechanik auf der Holzkonstruktion verschraubt. Danach kommt das ganze Konstrukt

in den Rumpf und die vorderen und hinteren Spanten werden befestigt und an die Seitenwände angepasst. Mit der Schiebelehre wurden die Abstände von der

Mechanik zur Rumpfwand ermittelt und weiter zentriert bis sie auf ca. 0,5mm gepasst haben. 100%ig exakt ist diese Methode nicht unbedingt, da ja die

Rumpfwand auch etwas Spiel hat und auf beiden Seiten sicherlich nicht identisch ist. Anhand der mittigen Schweißnähte am Rumpf konnte auch noch gut

überprüft werden, ob die Rotorwelle mittig ist....passt perfekt!

Nach der Ausrichtung wurden die Bohrlöcher für das Landegestell markiert und die Spanten grob an die Rumpfwand angezeichnet. Jetzt wieder alles raus aus

dem Rumpf und die Löcher für das Landegestell bohren. Ist auch etwas Tricky da die Bohrungen im Landegestell selber bereits angebracht sind und man

hoffen muss diese jetzt dann auch zu treffen. Hinten hat es exakt gepasst aber die vordere Auflage musste ich im Alu etwas nachbohren/erweitern. Kommt

daher, da meine Holzkonstruktion vorne rund 3mm auseinanderläuft.... Liegt daran, dass die Spanten (aus Bauabschnitt 2) nicht 100%ig ineinandergreifen und

trotz nachschleifen eine minimale Lücke geblieben ist. Für den späteren Betrieb stellt das kein Problem dar, nur beim Anpassen des Landegestells muss jetzt

eben etwas nachgearbeitet werden.

Nachdem die EC jetzt das erste Mal auf eigenen Füßen stand wurden im Rumpf die markierten Stellen für die Befestigung der Spanten leicht angeschliffen

(hatte ich mal irgendwo gelesen). Ob das jetzt so viel gebracht hat weiß ich auch nicht. Danach kurz gereinigt und die ganze Mechanik wieder eingebaut.

Jetzt müssen die Spanten für die Seitenwände nochmals ausgerichtet und nachvermessen werden. Die grobe Position passt schon, da ja die Mechanik

bereits mit dem Boden und Landegestell verschraubt ist. Wenn alles passt geht's über das Anmischen des Epoxys.

Ursprünglich wollte ich die Klebestellen mit GfK-Band verstärken, da diese Bänder aber immer sehr ausfranzen und dann sehr unschön sind, habe ich davon

abgesehen. Trotzdem wollte ich die Verbindung zwischen den Spanten und der Rumpfwand verstärken. Dafür habe ich dem Epoxy Glasfaserschnipsel

beigemischt. Zu beachten ist, dass man hier nicht zuviel nimmt, da das Epoxy dadurch sehr schnell andickt.

Da das Epoxy durch die Glasfasern jetzt sehr "zäh" ist und sich recht zieht ist das Aufbringen eine Kunst für sich. Zum Glück sieht man das Gepatze später

nicht mehr. Ab und zu mal nachwischen, da sich Tropfnasen bilden und zum Rumpfboden laufen.

Jetzt ist erst mal wieder 2-3 Tage trocknen angesagt bevor es weitergeht.

Aufgrund des schönen Wetters geht es zur Zeit etwas langsamer mit dem Bau voran. Heute stand der Sporn für die Heckflosse auf dem Programm. Zu

beachten ist, dass der Sporn mit seinem Ende nicht waagrecht angebracht wird, sondern wie beim Original leicht schräg, so dass er - sollte das Heck nach

hinten kippen - eben auf dem Boden aufliegt.

Zuerst habe ich die beiden zu verbindenden Flächen angeschliffen und dann die exakte Position markiert. Dann ging es an das Anmischen des Epoxys. Da es

schneller trocknen sollte habe ich die Mischung Harz zu Härter leicht geändert und die Masse schön mit Microballons angedickt, so dass die ganze Pampe

schon bald wie eine Spachtelmasse aussah.

Zum Aufbringen habe ich diesmal Wattestäbchen benutzt. Da zwischen dem Sporn und dem Heck teilweise kleine Abstände waren, habe ich lieber zuviel als

zuwenig auf den Sporn aufgebracht. So werden die kleinen Spalte mit verschlossen. Nachteil dieser Methode, es quillt alles links und rechts raus. Nachdem

der Sporn exakt positioniert war, wurde er mit einem Stück Tesa vor Verrutschen gesichert. Dann wurde das überschüssige Epoxy mit Wattestäbchen

abgetragen. Hier sollte man sich Zeit nehmen. Wenn man es schön sauber hinkriegt spart man sich später die Spachtelarbeit. Ich denke, es ist mir ganz gut

gelungen, wenn es getrocknet ist wird es noch verschliffen und dann passt es perfekt.

Um den Heli noch mehr "Glanz" zu verleihen, möchte ich in den Höhenleitwerken kleine Lichter anbringen. Diese sollen der Einfachheit halber dauerleuchtend

sein und nicht blinkend. Hierfür habe ich einfache LED Birnchen mit 8mm Durchmesser genommen, kosten nur ein paar Cent und erfüllen ihren Zweck sehr

gut. Eventuell ist die Lichtintensität nicht ganz so stark wie von Spezialdioden, aber das soll jetzt nicht stören.

In den Spitzen des Höhenleitwerkes sind die Lampenpositionen bereits angedeutet und ausgeformt. Diese werden jetzt abgedremelt und ausgehöhlt. Dann

wird auf der Rückseite noch eine Öffnung für die Kabelführung gebohrt. Die LED werden aber erst nach der Lackierung von außen mit Sekundenkleber

eingeklebt.

Die Anschlussnasen an der Heckflosse für die Höhenleitwerke sind zu groß ausgeformt. Diese müssen an den Enden gekürzt werden. Um eine bessere

Haftung des Epoxys zu erreichen habe ich die Nasen beidseitig angeschliffen. Für einen besseren Halt wird noch eine GFK-Stange mit 3mm quer durch das

Heckrohr geschoben und in dem Höhenleitwerk verklebt. Zusätzlich muss auch hier die Bohrung für Verkabelung vorgenommen werden. Die abgeschliffenen

Nasen schauen jetzt nicht mehr sehr schön aus, aber sie verschwinden eh komplett unter der Verklebung im Höhenleitwerk.

Bevor jetzt das Höhenleitwerk verklebt wird, wird ein Kabelbaum für die LEDs und das Rotationslicht angefertigt und mit Schrumpfschlauch entsprechend

vorgefertigt.

Das Höhenleitwerk muss in mehreren Schritten verklebt werden. Erst die Flächen und zum Schluss die "Spitzen". Immer schön rechtwinklig ausrichten. Da die

"Spitzen" etwas locker sitzen, sollte das Ganze mit Gewicht beschwert werden. Beim Verkleben hat sich die Lösung mit den Wattestäbchen weiter bewährt.

Mit schön angedicktem Epoxy kann man die Verbindungen mit den Wattestäbchen am Schönsten modellieren.

Um ein Ankleben der Stromkabel für die LEDs zu vermeiden habe ich kurzerhand Schrumpfschlauch drübergeschoben, so bleiben die Kabel auf jeden Fall

beweglich.

Bevor die LEDs an den Kabelbaum gelötet werden habe ich erstmal einen "Trockentest" gemacht. Hierzu habe ich die 8mm LEDs mit einem 200 Ohm

Widerstand an den 4 Zellen Akku angeschlossen und 2 Stunden brennen lassen. Die LEDs haben diesen Test überstanden und somit ist der Widerstand

anscheinen richtig gewählt.

Jetzt kann das Anlöten der LEDs an den Kabelbaum erfolgen. Achtung! Gemäß dem Original wird rechts eine grüne und links eine rote LED an das

Höhenleitwerk angebracht. Leider bin ich nicht der große Lötkünstler, aber es hat doch ganz gut geklappt. Um die Lötstelle bestmöglich zu "stützen" habe ich

diese mit einem Schrumpfschlauch eingeschrumpft und dann beide Kabel nochmals eingeschrumpft. Somit ist dieser Bereich gut vor Vibrationen geschützt.

Ob die LEDs jetzt bereits eingeklebt und eingespachtelt werden oder erst nach der Lackierung nur eingesteckt werden bin ich noch am Überlegen. Dann wäre

ein Austausch der LEDs bei Defekt einfacher möglich. Wenn sie eingespachtelt sind wäre eine Reparatur ausgeschlossen.

Nach langer Pause geht es jetzt endlich mit dem Bau weiter voran. Als nächster Schritt steht die Verleimung der Heckflosse mit dem Rumpf an. Davor wollte

ich aber erst die Anlenkung des Fenestrons fertigstellen, da man später nicht mehr so gut hinkommt.

Es fehlt ja noch die Bohrung für die Anlenkung des Fens hinten in der Flosse. Das habe ich auch lange vor mir hergeschoben, aber jetzt ist es an der Zeit.

Zuerst habe ich das Servo für die Steuerung des Fens ans Heckrohr montiert. Da der Fen sehr viel Kraft benötigt und das Servo ziemlich einseitig belastet

habe ich hier eine Push-Pull Anlenkung montiert.

Jetzt kann man in etwa die Höhe und den Abstand der Anlenkung vom Heckrohr einschätzen. Als nächstes wird der Fenestron auf das Heckrohr aufgesetzt

und die Anlenkung montiert. Die Anlenkung des Fens erfolgt ja mittels eines GFK-Rohres an dessen Ende eine 2mm Alustange eingeharzt wird. Da sehr

wenig Platz bei der Anlenkung ist habe ich ein kleines Z in die Alustange gebogen. Jetzt benötigt man ein gutes Augenmaß und Glück um die Position der

Bohrung zu bestimmen. Hier sollte man sich schon Zeit lassen, ein falsch gebohrtes Loch oder eins das sehr ausgeweitet werden muss zerstört die Optik des

sehr schönen Fenestrons.

Ich habe hier klein vorgebohrt und die Öffnung auf ca. 4,5mm geweitet. Nach ersten Tests passt das sehr gut.

Um jetzt die Heckflosse einigermaßen richtig an den Rumpf einpassen zu können sollte vorher noch die Antriebswelle für den Fen montiert werden. Später

kommt man hier ohne die Mechanik auszubauen auch nicht mehr hin. Leider gibt es keine Längenangaben wie lange die Antriebswelle für den Fen tatsächlich

sein muss. Also baut man es erst provisorisch zusammen und misst dann die überstehende Länge aus. Ist nicht ganz einfach, da die Aluwelle genau passen

sollte. Wenn alles passt werden zum Schluss die beiden Bolzen auf die Alustange montiert.

Bevor man die Heckflosse mit dem Rumpf verklebt sollten die Klebestellen gut abgeschliffen werden. Danach geht es über die Ausrichtung der Flosse. An

Hand der montierten Antriebswelle und dem Heckrohr kann man schon mal gut sehen, ob die Antriebswelle zentrisch verläuft. Mit Hilfe von ein paar Büchern

habe ich die Flosse ausgerichtet und gestützt. Verklebt wurde mit 45 Minuten Epoxy welches ich kräftig mit Glas-Bubbles angedickt habe. Bevor man das

Heckrohr ganz in den Rumpf schiebt sollte man noch die Push-Pull Anlenkung aufstecken, sonst muss man hinterher die ganze Mechanik ausbauen.

Ich bin bestimmt 95 mal um das Modell gegangen um die Ausrichtung des Hecks zu prüfen. Mit einer Wasserwage die Ausrichtung zu messen scheidet aus,

da an der Flosse viele Rundungen sind. Also kann man sich nur auf sein Augenmaß verlassen. Dann wurde auch immer wieder die Verbindung der

Heckantriebswelle geprüft, diese muss auf jeden Fall spannungsfrei sein!

Eventuell wäre es geschickter gewesen, das Höhenleitwerk erst nach Befestigung der Flosse zu montieren, da jetzt die waagrechte Ausrichtung besser

vorgenommen werden kann. Schaut aber eigentlich ganz gut aus.

Die EC wurde so erstmal 1 Woche stehengelassen und nicht (!) angefasst, damit das Epoxy richtig austrocknet. Auch wenn es schwer fällt...

Um die Verbindung Rumpf und Heck weiter zu stützen wurde im inneren des Rumpfes am Übergang GFK Gewebe aufgebracht und mit dünnflüssigem Epoxy

getränkt und eingeharzt. Zusätzlich stütze ich das Heck auch noch mit 2 GFK-Stangen zwischen Mechanik und Heckrohr. Dies ist eigentlich nur für die

Benzinversion vorgesehen, aber schaden kann es sicherlich nicht.

Bevor es zum Einbau der Servos und Elektronik geht wird noch der Fen komplett montiert und die Anlenkung zugeschnitten. Hier muss man zum Glück nicht

auf den Millimeter achten, da man die Einstellung über die Positionierung des Heckservos etwas verändern kann.

Summe der reinen Arbeitszeit für den 4. Bauabschnitt: ca. 35 Stunden